El experto en biomedicina e ingeniería de tejidos Giuseppe Scionti buscaba crear un prototipo de implante de oreja humana cuando uno de sus compañeros en la Universidad Politécnica de Cataluña (UPC) le comentó que la textura del órgano impreso en 3D parecía auténtica. Entonces, el investigador italiano resolvió que si las impresoras 3D podían imitar tejidos humanos también podían hacerlo con tejidos animales.

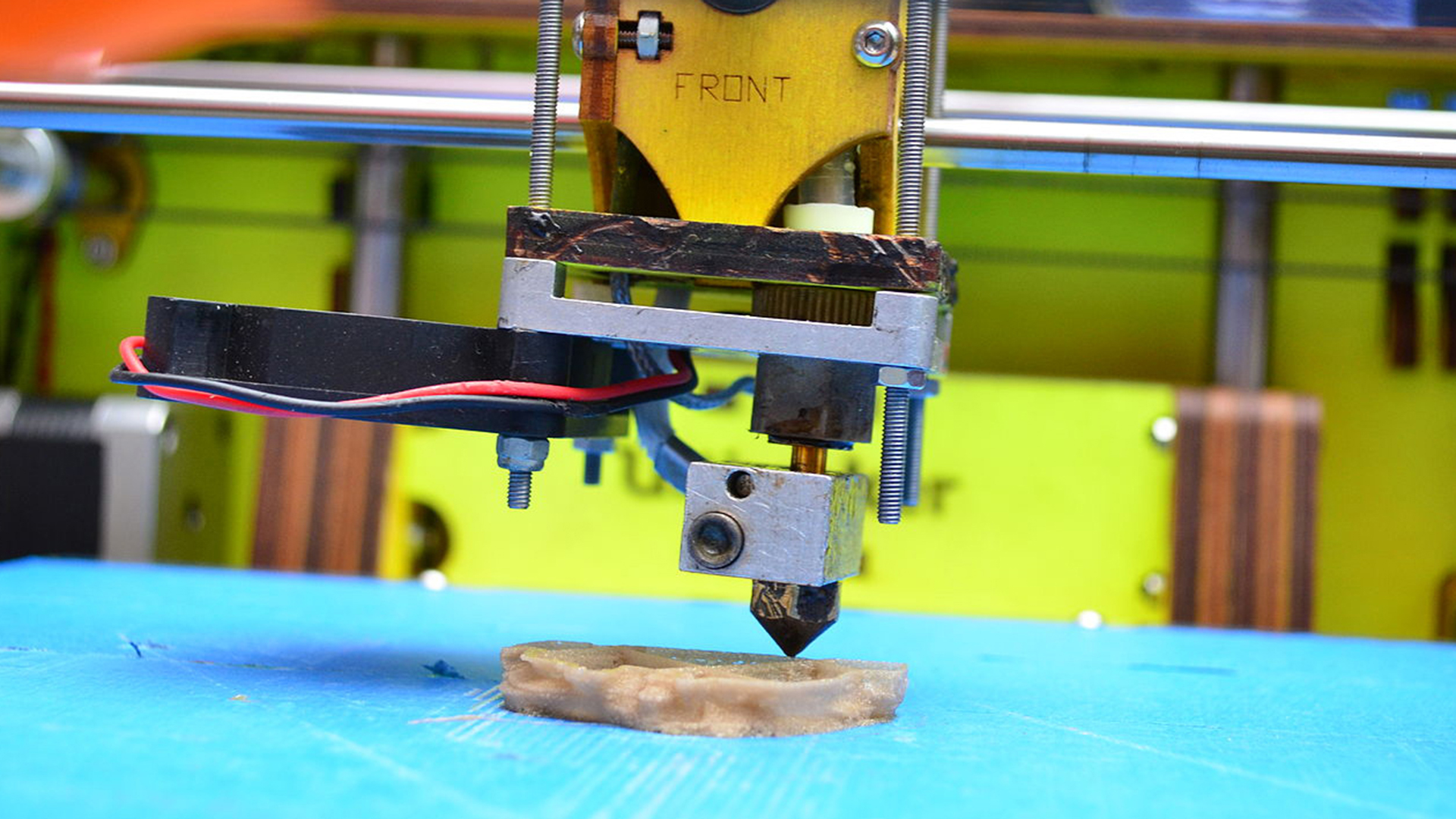

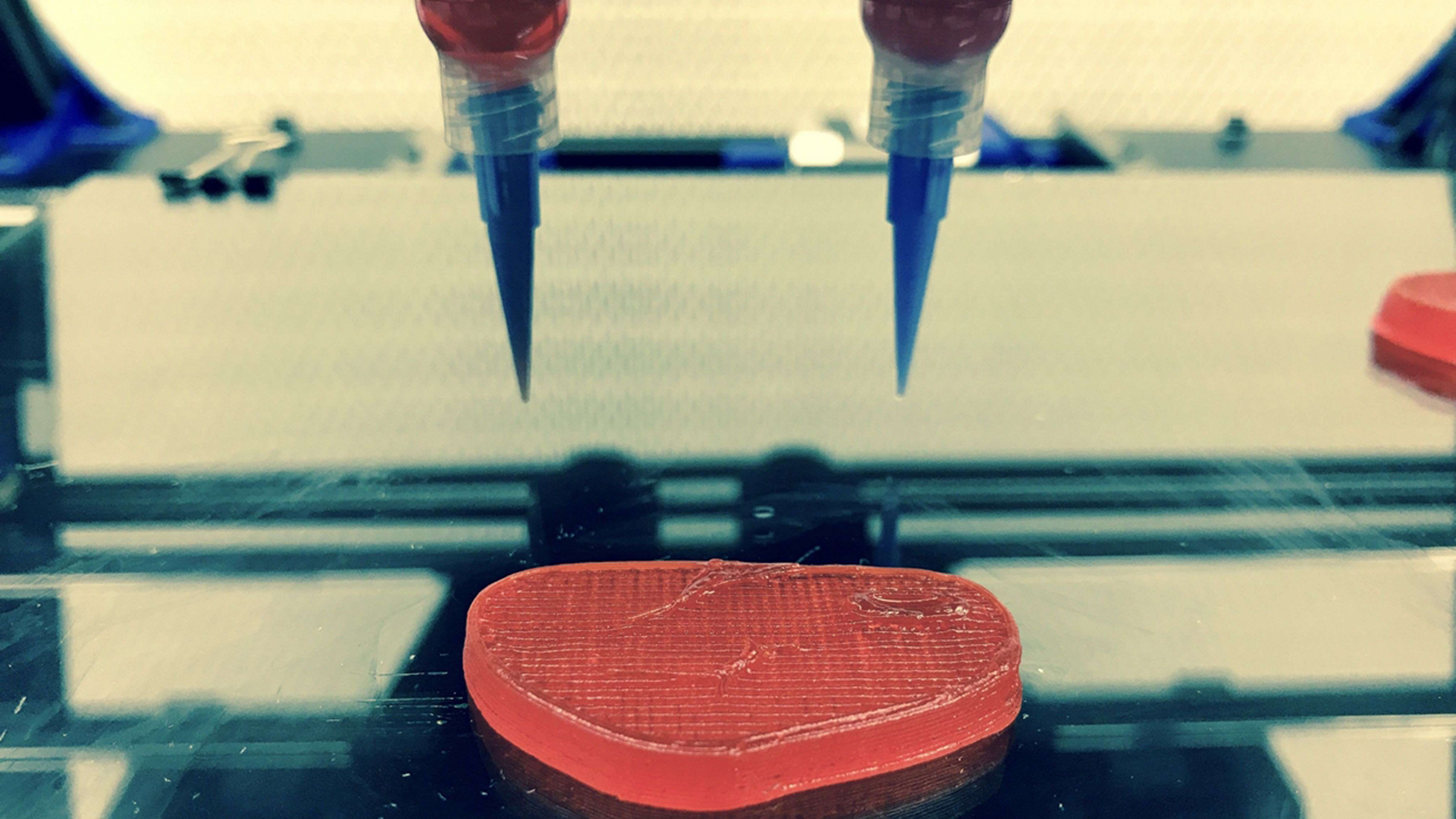

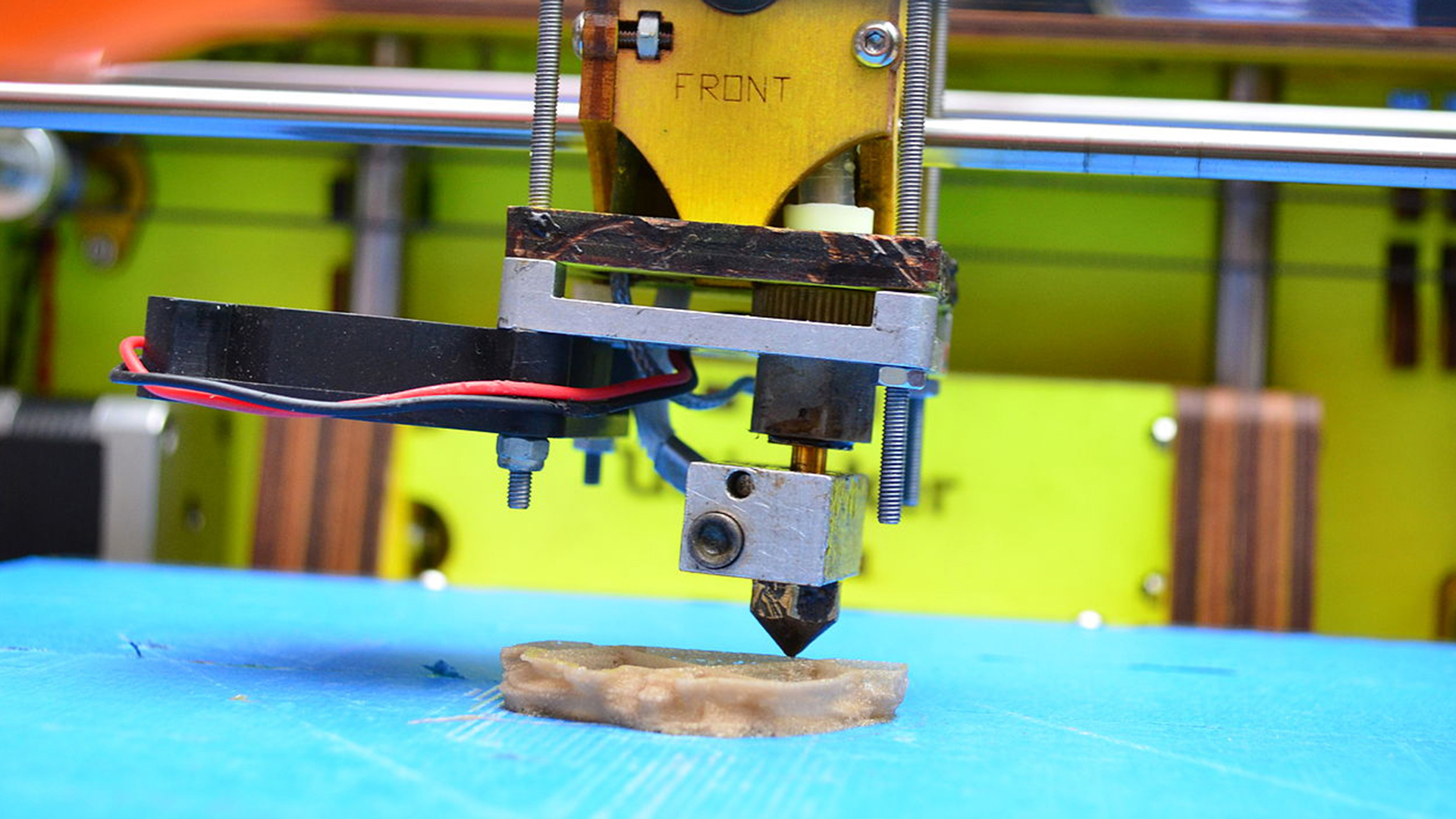

La fórmula que desarrolló Scionti, nacido en Milán hace 31 años, ofrece una alternativa a la carne compuesta de ingredientes vegetales sin perjuicio a la textura real del alimento. Para generar el filete se deben colocar una jeringas que contienen una pasta de color pajizo en la impresora 3D y configurar el sistema según el modelo que el propio Scionti diseñó en el software AutoCAD. El resultado es la impresión de un filete artifical hecho de un biomaterial cuya textura se aproxima a la carne de vacuno.

La técnica de Scionti es una combinación de otros métodos similares ya existentes, como la carne de laboratorio cultivada con células madres o la carne vegetal que comercializan varias empresas de alimentos en forma de hamburguesas o albóndigas. "Utilizo técnicas que se usan normalmente para la carne cultivada con células y técnicas prestadas de la bioimpresión, adaptadas para utilizarlas con materiales que se emplean para hacer carne vegetal", explicó el investigador.

La diferencia es que mientras la carne de laboratorio es cara y aún implica sacrificar a la vaca para extraer suero fetal bovino -suplemento sérico clave para el cultivo celular in vitro-, el producto de Scionti puede elaborarse sin daño a los animales, a la vez que imita la textura fibrosa de un filete.

La receta tiene el potencial de producirse en masa: "La tecnología prevé un sistema escalable, de manera que no se necesiten impresoras en paralelo", aseguró el bioingeniero, quien ya ha solicitado una patente y está pendiente de su aprobación. "Teniendo una provisión de material continuo y varios extrusores a la vez se podrá producir mucho más producto en mucho menos tiempo".

Los ingredientes que componen los filetes, de colores rojizos o amarronados, son proteínas en polvo y componentes de algas. "La dificultad es reordenar estas nanofibras de las proteínas vegetales intentando que se parezcan a las proteínas animales", explicó Scionti. "Hay que estudiar primero la histología del tejido animal, cómo están ordenadas las fibras musculares, y después hay que intentar replicarlo con ingredientes vegetales no modificados genéticamente".

La impresora tridimensional que utiliza el proyecto fue modificada específicamente paracumplir con su propósito. La boquilla de la máquina se desplaza a 3 centímetros por segundo y tarda entre 30 y 50 minutos en crear una pieza de 100 gramos a un costo de dos euros, aunque el precio se reducirá al escalar el sistema.

Una vez generado el bistec, está listo para cocinarlo y comérselo como cualquier otro alimento. "Se hacen muy bien", opinó Margarita, la cocinera del centro universitario. "No se han pegado ni se han quemado. Un filete de pollo, si fuera tan fino, se pegaría". En cuanto a la calidad del producto final, aún no hay nada escrito.

"No me he preocupado nunca del sabor porque sabía que ya lo habían encontrado otras empresas. Tengo que colaborar con los grupos que ya han desarrollado la tecnología para dar el sabor, ver si esto coincide con el color e intentar que ambos se basen solo en componentes naturales", apuntó Scionti.

"La apariencia se puede mejorar con una inversión de tiempo y prototipos nuevos, pues desde el punto de vista del consumidor es muy importante", agregó.

MÁS SOBRE ESTE TEMA:

La innovación que llegó con la impresión 3D

La impresión de piezas 3D hace a los autos más livianos y resistentes

Hacer Comentario